Bosch Rexroth: Zustandsbasierende Wartung bei Hydraulik-Prüfständen

mit Anwendungen aus dem Nexeed Industrial Application System

Zusammenfassung

Die Bosch Rexroth AG, ein Unternehmen der Bosch-Gruppe, ist einer der weltweit führenden Spezialisten für Antriebs- und Steuerungslösungen. Im Werk Homburg/Saar entstehen seit 1965 hydraulische Steuerungen mit den dazugehörigen Elektronikeinheiten für den Einsatz in mobilen Anwendungen in der Landmaschinentechnik und Industriehydraulik. Die Digitalisierung der Produktion ist in Zeiten immer höherer Kundenanforderungen für Bosch Rexroth eine Selbstverständlichkeit. Das gilt auch für die Effizienzsteigerung und Qualitätssicherung der Hydraulikprüfstände – eine klassische Retrofit-Aufgabe, der sich Bosch Connected Industry gerne angenommen hat.

Verschiedene Softwaremodule aus dem Nexeed Industrial Application System (Nexeed IAS) überwachen den Zustand des Hydrauliköls an den Prüfständen. Schädliche Partikel im Öl, die früher zwischen zwei Wartungsterminen unbemerkt zu Schäden am Prüfling und Prüfstand führen konnten, werden nun sofort erkannt. Und mehr noch: Die Software visualisiert fortlaufend den Ölzustand und schickt bei Qualitätsabweichungen eine Meldung an den Wartungstechniker. Feste Wartungstermine können so durch Predictive Maintenance ersetzt werden – dies spart nicht nur Kosten und erhöht die Qualität, sondern verhindert auch verunreinigungsbedingte Anlagenstillstände. Im konkreten Fall konnte die Anlageneffektivität um 5% gesteigert werden.

Die Erfolge auf einen Blick

Signifikante OEE-Steigerung

5% höhere Anlageneffektivität, vor allem durch die Reduzierung unplanmäßiger Stillstände

Geringere Instandhaltungskosten

Zustandsbasierte Wartung und schnellere Reaktion durch automatisierte Ticketerstellung

Optimierte Qualität

Kontinuierliche Überwachung und Dokumentation von Filterzuständen und Ölqualität

Ausgangslage

Im Werk Homburg/Saar stellt Bosch Rexroth unter anderem Ventile für die Hydraulik mobiler Arbeitsmaschinen wie Traktoren her. Als weltweit führender Spezialist auf dem Gebiet unterliegt die Produktion anspruchsvollsten Qualitätsstandards. Die fertig montierten Ventile werden an insgesamt 30 Prüfständen auf Dichtigkeit geprüft und auf die Elektronik abgestimmt. Doch trotz vorhergehender Reinigung der Ventile könnten kleinste Metallpartikel, Metallspäne oder Wasserrückstände in das am Prüfstand verwendete Hydrauliköl gelangen – und so Schäden an Prüfling und Prüfstand verursachen. Verunreinigungsbedingte Anlagenstillstände machen dabei rund 25% der Gesamtausfallkosten aus.

Um Ausfälle zu vermeiden, setzte das Werk lange auf feste Wartungsintervalle. In regelmäßigen Abständen wurden die Filtermedien unabhängig vom tatsächlichen Verschmutzungsgrad ausgetauscht, das Prüföl wöchentlich auf Schmutzanteile untersucht und die Ölreinheit auf der Tankseite im 3-Monats-Takt geprüft.

Tauchte eine Verunreinigung allerdings kurz nach der Überprüfung auf, lief die Prüfstation bis zum nächsten Wartungstermin mit den Schmutzanteilen im Öl weiter. Neben der Verunreinigung der Prüflinge und drohenden Stillständen führte dies zu Qualitätseinbußen bei Ventilen mit entsprechend mehr Nachbearbeitungsaufwand.

Bosch Rexroth entschied sich daher für eine Zusammenarbeit mit Bosch Connected Industry. Die verschiedenen Applikationen, die das Nexeed IAS zur Effizienzsteigerung bietet, erwiesen sich als ideale Lösung für die Digitalisierung bereits bestehender Anlagen. Das Ziel: die Verfügbarkeit der Prüfstationen steigern und eine vorausschauende Wartung durch permanente Hydraulikölüberwachung implementieren.

Lösung

Mit der passenden Hardware war der Retrofit sämtlicher Hydraulikprüfstande schnell durchgeführt: Die Industrie 4.0-Experten verbauten insgesamt 20 IoT-Gateways von Bosch Rexroth und eine Vielzahl an Sensortypen mit hoher Konnektivität. Diese erfassen im Öl befindliche Partikel, den Wassergehalt sowie die Temperatur. Die zur Einschätzung von Ölreinheit und -zustand erforderlichen Daten gelangen über die Gateways in das System. An den Ölfiltern angebrachte Drucksensoren liefern zudem wertvolle Informationen über den Verschmutzungsgrad der Filterpatrone.

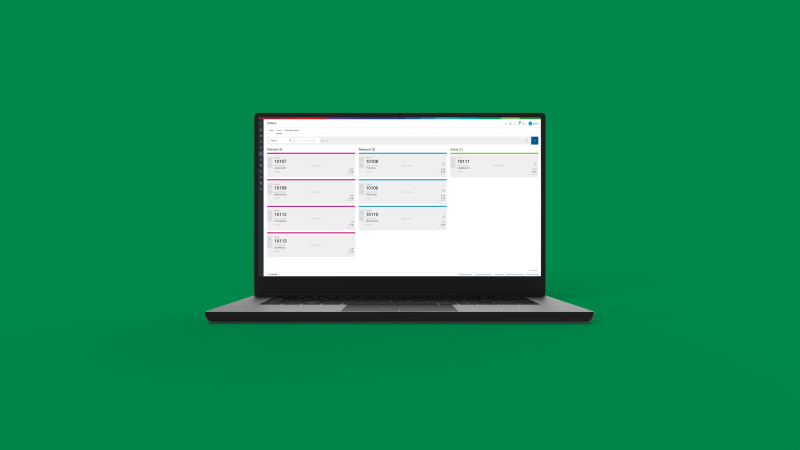

Die Software bündelt und visualisiert diese Daten auf beliebigen Endgeräten. So sehen Wartungstechniker alle wichtigen Parameter auf einen Blick: Registriert die Software beispielsweise Wasser im Öl, kann dies zur Oxidation und somit zu Rost an Maschinenteilen führen. Die verantwortlichen Mitarbeiter können jetzt frühzeitig eingreifen und das Hydrauliköl austauschen, bevor es zu Schäden an der Anlage kommt. Sie erkennen auch schädliche Partikel im System sofort – und können die Kontamination weiterer Prüflinge verhindern.

Neben der gewonnenen Prozesstransparenz können die Mitarbeiter auch ohne Programmierkenntnisse selbst die Regeln für festgelegte Parameter selbst erstellen. Überschreitet also ein Wert bei der Prüfölüberwachung eine definierte Grenze, verschickt das in die Software integrierte Ticketing-System sofort eine Nachricht an den verantwortlichen Wartungstechniker. Beispielsweise generiert die Software im Fall von Filterverschleiß eine E-Mail-Benachrichtigung. Der Techniker kann den Filterwechsel jetzt genau dann ausführen, wenn er wirklich notwendig ist – und nicht nach einer festgelegten Zeitspanne. Das spart Material, verhindert unnötige Wartungstermine und Anlagenstillstände.

Schon kurz nach der Softwareimplementierung waren die positiven Resultate sicht- und messbar. Interne Berechnungen nach einigen Monaten Betriebszeit ergaben: Die Instandhaltungskosten bei den Prüfständen konnten um insgesamt 25% reduziert werden. Die durch unentdeckte Verschmutzungen verursachten Anlagenstillstände gingen ebenfalls zurück – was zu einer OEE-Steigerung von ganzen 5% führte. Die für das Homburger Werk angesetzten anderthalb Jahre für die Amortisierung der Gesamtkosten des Retrofits konnten so aller Voraussicht nach erfüllt werden.

Ausblick

Die ersten Erfolge führten zu einer Erweiterung des Systems: Bereits umgesetzt ist beispielsweise eine Anwendung im Bereich Condition Monitoring, die ebenfalls im Nexeed Industrial Application System verfügbar ist. Im Zusammenspiel mit der Energy Plattform von Bosch lassen sich der Stromverbrauch von Maschinen überwachen und Rückschlüsse auf ihren Zustand zu ziehen. Des Weiteren sorgt die Software für mehr Effizienz bei der Druckluft: Leckstellen werden schneller identifiziert und so Kosten eingespart. Auch bei der Spindelüberwachung, beim Werkzeugwechsel und beim Kühlschmierstoffmanagement ist der Einsatz der Software vorgesehen.

Hinweis zur eingesetzten Softwarelösung: Das Bosch Werk Homburg 2 nutzt aktuell die Softwarelösung Nexeed Production Performance Manager. Die einzelnen Applikationen Condition Monitoring, Process Quality und Ticket Management werden in das Nexeed Industrial Application System überführt und dort laufend weiterentwickelt, sodass die hier beschriebenen Anwendungsfälle nun mit dem Nexeed Industrial Application System umsetzbar sind.

Ihr Kontakt zu uns

Montag – Freitag, 09:00 – 16:00 Uhr