Digital Twins

Mit Digital Twins das volle Potential der Daten nutzen!

Nachverfolgbarkeit von Produkten über den gesamten Lebenszyklus hinweg

Den kompletten Lebenszyklus eines Produkts transparent machen – das ist das Ziel und gleichzeitig die größte Herausforderung vieler Digitalisierungsmaßnahmen.

Von der Entwicklung über die Produktion bis hin zum Einsatz bei Kundinnen und Kunden fallen Unmengen an Daten aus verschiedensten Quellen an. Diese zu finden und nutzbar zu machen, ist häufig mit enormen Aufwänden verbunden. Oftmals scheitert es schon an der Zuordnung, Kontextualisierung und Interpretation von Rohdaten außerhalb ihres nativen Systems. Um eine lückenlose Nachverfolgbarkeit bzw. ein vollständiges Bild des gesamten Lebenszyklus eines Produkts zu gewährleisten, gilt es, den Wildwuchs an Daten zu zähmen und mehrwertschaffende, verständliche und einfach abrufbare Informationen daraus zu generieren.

Genau diese Herausforderungen adressiert das Digital Twin Konzept von Bosch Connected Industry. Das Prinzip hinter der Lösung ist die Kopplung von Rohdaten an Kontext. Ein einzelner Digital Twin bildet einen digitalen Repräsentanten seines realen Vorbilds ab, beispielsweise einer Fahrzeugkomponente. So können Nutzerinnen und Nutzer von überall her die kontextualisierten Informationen auffinden und interpretieren. Die umfassende Datenhomogenisierung führt so zu einer lückenlosen Nachverfolgbarkeit jedes einzelnen Produkts: von der ersten Minute der Planung bis zum Einsatz bei den Kundinnen und Kunden.

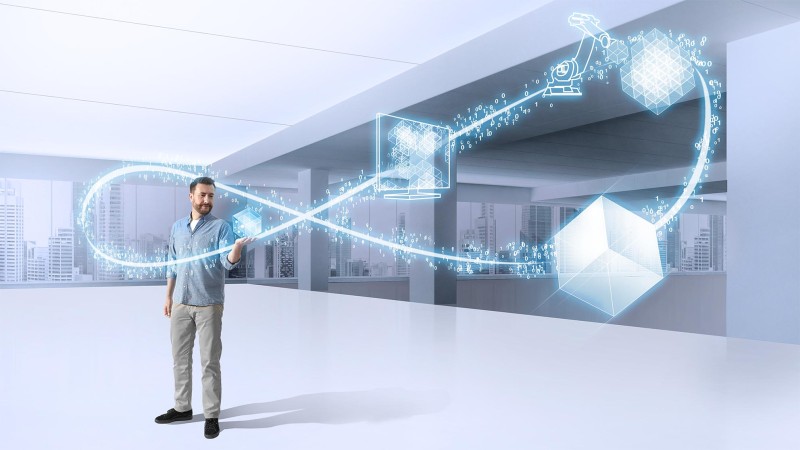

Das Geheimnis der Digital Twins: semantische Datenstrukturierung

Doch wie genau funktioniert die Digital Twin Technologie? Den Kern bildet eine umfassende semantische Datenhomogenisierung, die Daten an Kontextinformationen koppelt. Nehmen wir beispielsweise ein Produkt aus der Automobilindustrie: Ein Motor mit Sensortechnik generiert permanent Daten, die dank der Digital Twin Technologie zu allgemein verständlichen Informationen werden. Diese sind nach Aspekten, also Informationsgruppen wie Fehlern oder Zustandsdaten, gruppiert. Auf Nutzergruppen zugeschnittene Software greift auf diese Aspekte zu und stellt Mitarbeitenden genau die Informationen zur Verfügung, die sie brauchen: Techniker:innen benötigen Informationen über aufgetretene Fehler, während Qualitätsingenieur:innen sich eher für die langfristige Leistung des Motors interessieren, um daraus Optimierungspotenzial abzuleiten. Stammdaten sowie historische Informationen aus der Entwicklung und Produktion der jeweiligen Komponente ergänzen die betriebsbezogenen Aspekte aus dem täglichen Einsatz. Die semantische Beschreibung und Kontextualisierung selbst muss in einem maschinenlesbaren Format erfolgen – im Falle der Digital Twins ist das Semantic Aspect Meta Model das Mittel der Wahl.

Alle diese kontextualisierten Datenpakete befinden sich in der Asset Administration Shell (kurz: AAS, deutsch: Verwaltungsschale). Sie schafft herstellerübergreifende Interoperabilität und ermöglicht es berechtigten Nutzer:innen, freigeschaltete Informationen mittels API abzurufen. So können zum Beispiel Qualitätsingenieur:innen bei wiederauftretenden Problemen nachvollziehen, wann und wo eine spezielle Komponente montiert wurde – und dabei jedes einzelne Bauteil rückverfolgen.

Knowledge Graphen ermöglichen komplexe Datenbankabfragen

Digitale Zwillinge stellen also nicht nur eine enorme Informationsmenge über das einzelne Produkt zur Verfügung, sondern öffnen gleichzeitig das Tor zu einem ganzen Ökosystem aus Verbindungen. Je weiter man sich bei der Recherche allerdings vom Zielprodukt entfernt, desto größer wird die zu sichtende Datenmenge – beispielsweise bei der Suche nach im gleichen Zeitraum hergestellten Produkten mit einer spezifischen Konfiguration. Konventionelle Datenbanksysteme kommen bei solch komplexen Anfragen an ihre Grenzen; eine einzige fehlende Querverbindung lässt eine wichtige Recherche ins Leere laufen.

Knowledge Graphen adressieren diese Herausforderung, indem sie Beziehungen zwischen einzelnen Objekten herstellen und somit jedes Datenpaket als Knotenpunkt (sog. Node) eines Netzwerks definieren. Die Kanten stellen die Relationen zwischen den Knoten dar. Das Datenschema hinter dem Graphen wird als Ontologie bezeichnet. Sie legt die Regeln fest, nach denen die Daten in Beziehung zueinander gebracht werden, zum Beispiel dass eine Linie ein Teil eines Produktionsstandorts oder ein Reifen ein Teil eines Fahrzeugs ist. Mit diesen einfachen Regeln lassen sich gigantische Netzwerke erstellen, bei denen Datenbankabfragen wie ein roter Faden entlang der Verbindungen verlaufen. Je mehr Daten und Relationen aus dem gesamten Lebenszyklus eines Produkts sich in diesem Netzwerk tummeln, desto dichter wird es. So lassen sich selbst komplexe Fragestellungen jederzeit und von überall her klären, etwa ob eine bestimmte Komponente eines Produkts bei gleicher Beanspruchung ein ähnliches Abnutzungsverhalten zeigt, oder ob bei einer Fehlfunktion auch andere Produkte der gleichen Charge betroffen sind.

Bosch als Treiber für offene Standards in der Industrie

Das volle Potential semantischer Datenhomogenisierung kann sich nur durch unternehmensübergreifende Zusammenarbeit entfalten: Ein Open Source Ansatz öffnet die Technologie für alle und schafft damit Raum für Synergien und neue, datengetriebene Geschäftsmodelle. Kleine und mittelständische Unternehmen können so auf Augenhöhe mit internationalen Konzernen agieren. Gemeinsam können auch die wichtigen Zukunftsthemen wie Ressourcenschonung und Klimaschutz entlang des gesamten Lebenszyklus adressiert werden.

Bosch engagiert sich daher in den vier führenden Initiativen zum Thema Datenhomogenisierung bzw. Semantic Stack:

Ihr Kontakt zu uns

Montag – Freitag, 09:00 – 16:00 Uhr