HBM: Höhere Sicherheit und Effizienz bei hochmodernen Kalibrieranlagen

mit Softwareanwendungen aus dem Nexeed Industrial Application System

Zusammenfassung

An insgesamt 30 Standorten weltweit bietet das international renommierte Unternehmen HBM präzise und verlässliche Messtechnik und Services. Um den wachsenden Kundenanforderungen gerecht zu werden, setzt das Unternehmen auf eine einfache und schnelle Digitalisierung des Kalibrierlabors. Unter anderem kommen dabei unterschiedliche Anwendungen aus dem Nexeed Industrial Application System (Nexeed IAS) von Bosch Connected Industry zum Einsatz.

In Verbindung mit dem selbstentwickelten, hochmodernen PMX-Messverstärkersystem und der eigenen HBM-Cloud für die standortunabhängige Datenspeicherung macht die Software jeden Kalibrierprozess transparent: Die im Dauerbetrieb laufende Kalibrieranlage wird so sprichwörtlich zu einem offenen Buch für den Prozessverantwortlichen. Die Software sammelt Daten aus Prüfkammer und Lastbereich und meldet automatisch Störfälle und Unregelmäßigkeiten. Dies erhöht sowohl die Sicherheit als auch die Effizienz des Kalibrierprozesses. Durch die Möglichkeit einer vorrausschauenden Wartung lassen sich Stillstandzeiten auf ein Minimum reduzieren.

Die Erfolge auf einen Blick

Erhöhte Anlagensicherheit

Sofortige Benachrichtigung bei Überschreitung von vorher definierten Grenzwerten

Effizienzsteigerung

Schnellere Reaktionsfähigkeit von Wartungstechnikern durch automatisierte Ausgabe von Serviceaufträgen

Maximale Anlagenverfügbarkeit

Kürzere Stillstandzeiten aufgrund planbarer, individueller Wartung und optimierte Wartungsintervalle durch Trendanalysen

Ausgangslage

Seit seiner Gründung im Jahr 1977 zählt das HBM-Kalibrierlabor zu den renommiertesten und leistungsfähigsten Einrichtungen seiner Art – und das weltweit. HBM war zudem das erste unter dem DKD (Deutscher Kalibrierdienst) akkreditierte Kalibrierlabor überhaupt. Kontinuierliche Investitionen in die Erweiterung der Produktionsanlagen sorgen bis heute für höchste Präzision und Kundenzufriedenheit trotz stetig wachsender Anforderungen. Ein wichtiger Aspekt ist dabei die Digitalisierung von Produktion und Prüflabor.

Bei der Kalibrieranlage für Sensoren bis 33 Tonnen bzw. 330 kN werden die zu prüfenden Teile enormen Kräften ausgesetzt. Eine effiziente Bedienung und ein sicherer Betrieb müssen daher jederzeit gewährleistet sein. Defekte in der Mechanik oder den Klimatisierungssystemen aufgrund von Verschleiß oder Bedienfehlern verursachen zudem hohe Kosten und Ausfallzeiten. Diese gilt es unbedingt zu verhindern.

Gemeinsam mit den Experten von Bosch Connected Industry identifizierte HBM die Anforderungen an die Software-Lösung:

- Nahtlose Live- und Nachverfolgung der Prüfprozesse

- Verschiedene Analyse- und Auswertungsmöglichkeiten mit Alarmen sowie E-Mail-Benachrichtigungen an interne Instandhalter

- Problemlose Kommunikation mit allen relevanten Komponenten bereits nach einer sehr kurzen Implementierungsphase

- Keine Veränderung der bestehenden Anlagensteuerung (SPS)

Übergeordnetes Ziel war eine maximale Anlagenverfügbarkeit: Die Prüfstation sollte im durchgängigen Dauerbetrieb mit möglichst kurzen Wartungs- und Stillstandzeiten operieren. Die Softwarekomponenten aus dem Nexeed IAS erfüllen diese Anforderungen indem sie die von der Sensorik gesendeten Daten sammeln und analysieren. Über selbstkonfigurierte Regeln sendet das System zudem Warnungen bei Störfällen oder Abweichungen aus. Das Speichern und Auswerten historischer Daten in übersichtlichen Schaubildern und Diagrammen hilft zudem dabei, Optimierungspotenziale aufzudecken und die Anlageneffektivität nachhaltig zu steigern.

Lösung

Zielsetzung war ein sicherer, effizienter und durchgängiger Prüf- und Kalibrierprozess. Um dies über die Anbindung an die Applikationen aus dem Nexeed IAS zu erreichen, galt es zunächst, den Prozess selbst genau zu untersuchen. HBM entschied sich zunächst für ein Starter Kit der Software. Zusammen mit den Verantwortlichen vor Ort analysierten die Experten von Bosch damit die Betriebszustände der Anlage und definierten relevante Stellen zur Installation neuer Messtechnik, um beispielsweise Temperatur, Feuchtigkeit, Neigung und Vibration zu erfassen. Hinzu soll zukünftig noch eine kameraunterstützte Überwachung des Prüfstücks zur optimalen Prozesskontrolle kommen.

Gemeinsam suchten Bosch und HBM die passende Hard- und Software aus: In dem hauseigenen PMX-Messverstärkersystem zur Verarbeitung hoher Datenmengen von HBM laufen die Prozess- und Sensordaten zusammen und gelangen in hoher Auflösungsgeschwindigkeit (mehrere Kilohertz) zur Messdaten-Erfassungssoftware EVIDAS von HBM, die hier als IoT-Edge agiert. In komprimierter Form und mit geringer Übertragungsgeschwindigkeit (einige Hertz) geht es dann weiter an den HBM Cloud-Speicher. Der entscheidende Vorteil dabei: Die Daten liegen je nach Nutzung im optimalen Detailgrad vor.

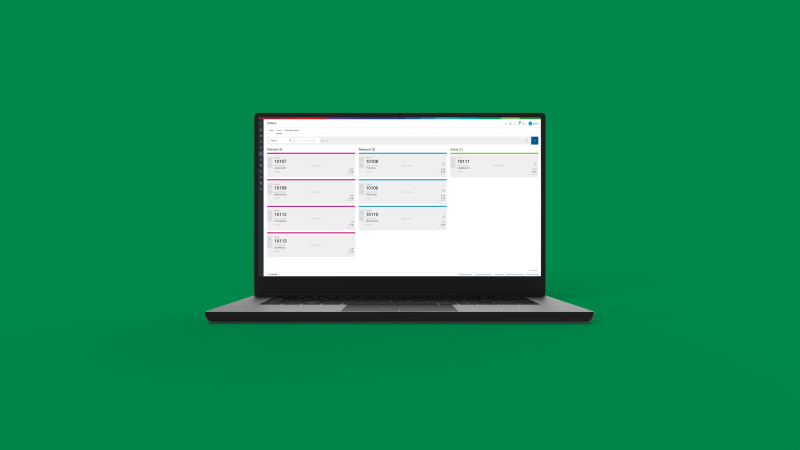

Die lokal verfügbaren Roh-Messdaten dienen der genauen KI-gestützten Analyse, während die komprimierten Daten über die Cloud an die Softwarelösungen aus dem Nexeed IAS überführt werden: Dort entstehen aus reinen Informationen nun Handlungsanweisungen, Warnungen oder aufbereitete Übersichten für Auswertungen. Für die problemlose Kommunikation zwischen den verschiedenen Komponenten sorgt das Production Performance Management Protocol (PPMP) – ein von Bosch initiiertes, offenes Übertragungsprotokoll für Industrie 4.0 Anwendungen.

In der Praxis zeigen sich die Vorteile also vielfältig: Bei einer Überschreitung vorher genau festgelegter Werte – beispielsweise einem kritischen Temperaturwert – gibt das System automatisch eine Warnmeldung heraus oder verschickt per E-Mail einen Serviceauftrag an einen Wartungstechniker. So konnte bereits in den ersten Tagen nach Inbetriebnahme des Systems ein Ausfall verhindert werden: Die Software meldete eine Abweichung beim Temperiervorgang, die zuvor nicht hätte erkannt werden können. Und mehr noch: Dank der Möglichkeit für den Instandhalter, komplexe Regeln zu definieren und stetig anzupassen, kann dieser Entwicklungen in der Datenlage, die auf baldige Defekte oder Ausfälle hindeuten, immer früher und gezielter erkennen. So lässt sich die Gesamtanlageneffektivität sukzessive weiter erhöhen, während Stillstandzeiten auf ein Minimum reduziert werden.

-

PMX-Messsystem

Ausblick

Da sich die Softwarelösungen aus dem Nexeed IAS an der ersten implementierten Prüfstation optimal bewährt haben, möchte HBM das System in den kommenden Monaten auf insgesamt 20 Prüfanlagen mit verschiedenen Problemstellungen erweitern. Zudem will HBM zukünftig die Software auch bei ihren End-to-End-Lösungen im Bereich Prüftechnik mit „an Bord“ nehmen: So bekommt der Kunde eine optimale Kombination aus Hard- und Software, die sich sehr einfach und schnell in seine bestehende IT-Infrastruktur implementieren lässt.

HBM und Bosch sorgen so gemeinsam dafür, dass Kunden von HBM nicht nur innovative Mess- und Prüftechnik mit Analyse- und Auswerteoptionen bekommen, sondern diese in kürzester Zeit die maximale Performance zeigt.

Hinweis zur eingesetzten Softwarelösung: HBM Test and Measurement nutzt aktuell die Softwarelösung Nexeed Production Performance Manager. Die einzelnen Applikationen Condition Monitoring, Process Quality und Ticket Management werden in das Nexeed Industrial Application System überführt und dort laufend weiterentwickelt, sodass die hier beschriebenen Anwendungsfälle nun mit dem Nexeed Industrial Application System umsetzbar sind.

Ihr Kontakt zu uns

Montag – Freitag, 09:00 – 16:00 Uhr